酶+菌融合预消化技术在饲料发酵中的集成应用——程茂基教授在BFC会议上的报告

安徽农业大学动物科技学院

程茂基 教授

在饲料行业中目前有一种新的提法,使用菌酶融合预消化技术,可有效提高和改善饲料的效率,可提高给饲该饲料畜禽的生产性能。该技术在广义上属于生物饲料的范畴,本文探讨了菌酶融合预消化技术在饲料发酵中的集成运用,以期服务于生物饲料加工企业和养殖企业。

一、引言

酵解是一个生物学名词,是指利用酶,将特定底物(本文指饲料原料)进行处理,将其分解利用生成特定产物,供畜禽使用的过程。使用酵解的方法可提高直接某些饲料原料的生物学利用度,或者分解和利用原本饲料原料中不能直接应用的一些营养素,使之可被畜禽所能利用,拓宽了饲料原料的来源。通常在饲料加工过程中使用酵解的方法可用于降解饲料中的霉菌毒素和粗纤维等,可以产生有机酸、功能性低聚糖、生物酶、维生素等等一些活性物质。酵解是制备生物饲料(狭义上指发酵饲料)的方法之一。酵解在饲料加工制备的过程中需要注意一些问题,下文中逐一提出。

二、饲料加工业中应用发酵技术的现状及问题

酵解并不等于发酵,发酵是一个利用微生物产生代谢产物的过程。发酵的过程中也可以产生特定酶类,进而对底物(同样指饲料原料)进行分解和利用。在饲料加工行业应用发酵技术并不是一个新鲜话题,上世纪50年代起就有尝试,但受限于技术的成熟程度并不能完全解决饲料制备中面临的问题。国内年产值超过亿元的发酵饲料企业并不多。

综合看来,饲料行业应用发酵技术应该考虑一下问题:

首先,饲料发酵应该是专业人做专业事,饲料的发酵前景很广阔,但是有一定进入门槛,并非人人都可以做好的,需要专业人做专业事。应用发酵技术需要调整理念和对策。不能按照传统饲料的工业理念做生物发酵,不管发酵规模多大,都应该由懂发酵的人来做,都应该由基本的检测设备,否则就做不好发酵。

第二,饲料发酵的装备应该现代化,实现精细化发酵。目前饲料装备和发酵装备不配套是制约饲料发酵行业发展的最大瓶颈。目前国内很多企业,菌种罐设计的不合理,发酵很难成功,必须树立发酵装备现代化的理念和工匠精神。需要进行饲料发酵的从业者加大投资和设备、技术革新,加大发酵设备的升级和技术改造,用先进技术来改造提升传统产业,降低制造的成本。举例来说,固态发酵,其装备必须更加科学,温度、pH值,溶氧都要可控,连续低温干燥必须得到广泛应用等。

第三,中国饲料发酵技术要具备中国特色。中国人多地少,五谷杂粮的皮都要用来喂家禽,中国人口多、土地少就决定着可能需要废物利用、变废为宝,将原本不能利用的一些“原料”加以利用,来饲喂动物。其间的毒素问题、抗营养因子问题等都需要妥善解决。举例来说,通过发酵,像秸秆、地源饲料等都会是新的饲料原料资源。可以形成具备中国特色的大规模发酵与小规模自制的饲料发酵长期共存互促发展。

第四,中国饲料发酵的技术应该赶超欧美国家等发达国家。欧美国家食品工业很先进,饲料原料来源充足,对饲料发酵的需求度并不高。中国情况尚未达到欧美水平,需要对可能利用的饲料资源充分应用,避免人畜争粮。在饲料发酵领域特别是饲料预消化领域可以赶超欧美。饲料预消化就是在体外对饲料进行生物酵解和理化加工,把大分子物质变成小分子养分,使不能消化或难消化的物质变成能消化或容易消化的成份。

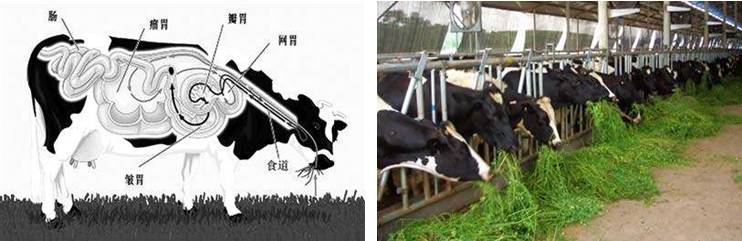

由此,在饲料发酵技术的应用上,酶菌结合将成为优选之一。所有自然发酵都是菌酶结合,酶相当于导弹,微生物相当于兵工厂,两个相互配合才能打得赢。反刍动物消化系统就是最好的酶菌融合消化技术。

三、菌酶结合的优势与缺点

饲料发酵过程中,应用菌酶结合发酵,有不少益处:第一是分泌生物酶结合添加的酶,可以共同应对所待处理饲料原料。第二是分泌丰富的代谢产物。

酶菌融合预消化技术其实早就自然存在,并不是新生事物,但是自然的酶菌融合预先消化技术工艺技术还存在一些问题,例如:

第一,需要人为控制的菌酶消化技术,酶解的温度随着发酵的温度变化而变化,酶是具有专业性的,存在不同的酶酶解温度并不相同问题。如果将作用温度调至完全一致,它的效益就比较差,很难达到最佳酶解温度。同时,采用固态发酵技术,希望酶解做好就要搅拌充分,否则很难降温,而搅拌的功率比较大,能耗比较大,它是矛盾的。

第二,固态酶解时物料水分含量偏低,发酵好不好关键在于游离水的含量。游离水越多,酶解效率就比较好,游离水越少,酶解就比较差。但水分含量提高又带来了后期混合和使用等问题。目前大多数酶解饲料的水份都在30%到50%,很少超过55%,实际上酶解饲料的水分过高过低都不经济,如果低于45%,游离水含量少,酶解效率低,难以控温,无法搅动也搅不均匀。优点是酶解后容易干燥,并且干燥的成本低。酶解水温高于60%,优点是游离水高,酶解效率高,容易控温,缺点是烘干难以充分进行。

第三,固态发酵同步酶解时生物酶被微生物直接利用的情况。酶本身就是蛋白质,而且微生物喜欢利用这样一类蛋白,可能造成与预期结果相反的后果。

四、利用饲料预消化开展浓浆酶解

如上,可利用浓浆酶解进行饲料预消化,进而完成饲料发酵。饲料酶解水分应该控制在55%到65%,如果用玉米55%到65%基本就是浓浆了,它有三个优点。第一是酶解效率好,第二是容易控温,第三是容易干燥。与液体发酵和固体发酵相比都有好处。

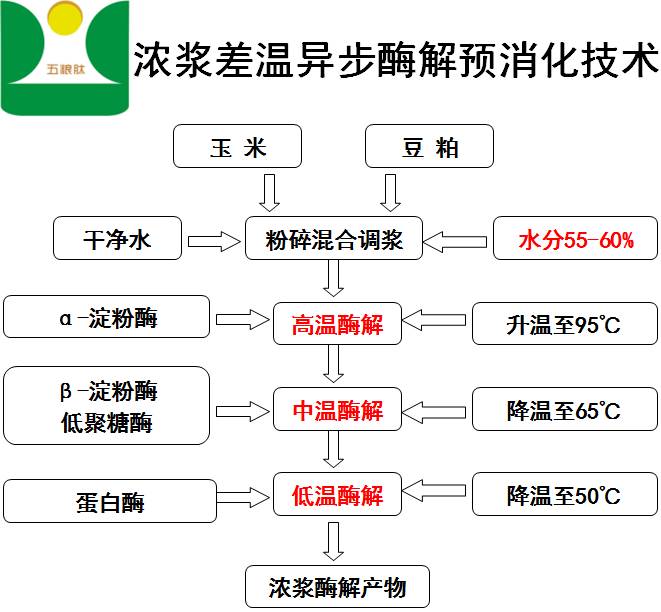

生物酶的种类不同,最佳的酶解温度也不一样。比方说淀粉酶有时候在95到105度,木聚糖酶在55到65度,蛋白酶是45到55度。目前几乎所有饲料酶菌都是粗放式一锅煮,所有酶都在统一温度和水分条件下酶菌,这时候就要采取浓浆差温异步酶解,这样效率高,速度快。具体操作方法可按如下进行:以常规饲料原料为例,玉米和豆粕混合以后调高水分,先进行高温酶解,再进行降温至中温,最后再进行低温,分步酶解。这样最科学。因为它的酶菌效率最高,虽然有搅拌步骤,但是酶的活性是在最佳的状态下发挥作用,这是最科学的。

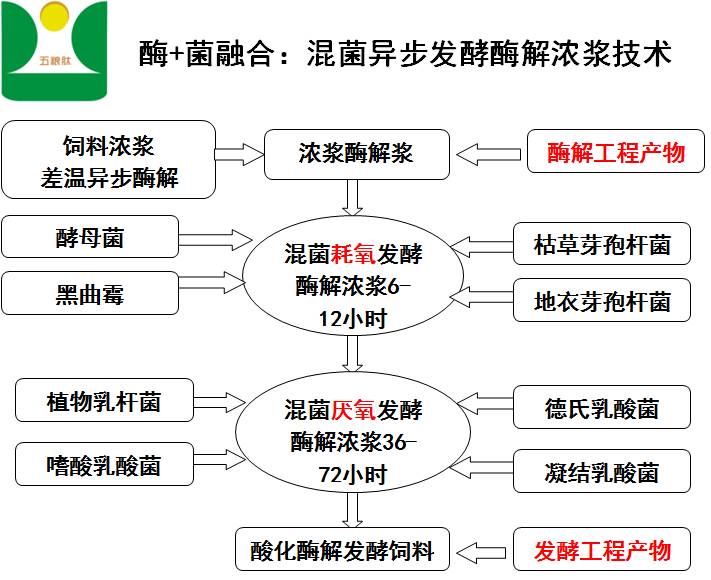

酶菌融合预消化技术,总结即是,应用多酶降解,先开展溶氧,再开展耗氧,再开展厌氧,厌氧的时间可以无限长,溶氧的时间不能太长。利用异步混菌发酵酶解浓浆工艺,在食品发酵加工上应用广泛。西方国家在这方面技术非常科学先进,高糖浓浆发酵技术、营养液流加连续发酵技术、高空采气技术、膜分离膜浓缩技术、色谱分离技术、分子蒸馏技术、二氧化碳超临界萃取技术以及很多的信息化节能减排技术等等可以保证几乎完全发酵,没有代谢废物。

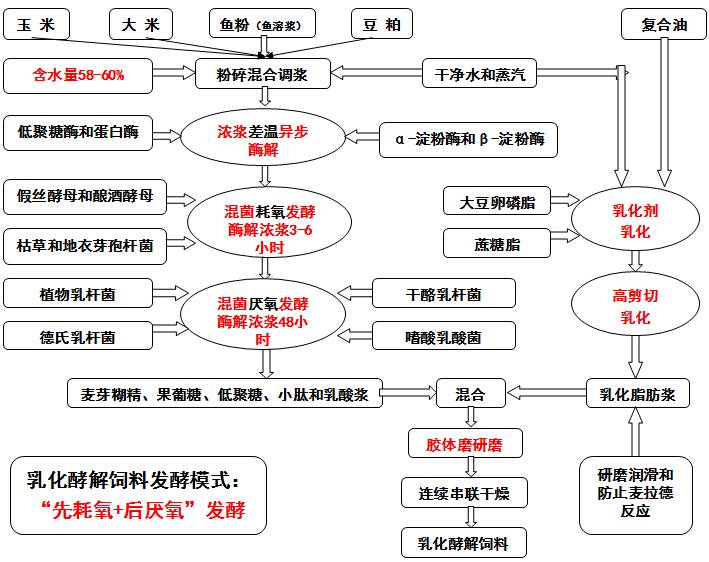

借鉴德国的杜卡酶菌融合生物预消化思路,采用自行选育高糖高酸耐受菌种,利用多种饲料原料科学组配,灭菌、冷却、集中一体化搅龙,既节约成本,又可生产高质量的发酵饲料产品。举例来说,安徽五粮泰生物股份有限公司应用浓浆混菌异步发酵酶解,脂肪、糖聚等六项先进技术,直接酵解生产出酶+菌+乳化剂整体融合生物预消化糖脂肽产品,乳化酵解饲料五粮肽,已实现年销售收入3.5亿。按照浓浆混菌工艺的生产,整个工厂一滴废水都没有。实施浓浆混菌技术有四个特点:第一,把所有的淀粉变成三个糖:麦芽糊精、果糖以及葡萄糖。第二,把部分的半纤维素变成了低聚木糖、低聚麦芽糖、低聚寡糖。第三,把所有的油变成了乳化油。第四,把部分蛋白质变成了小肽,发酵产生一些益生菌,很多有用的物质,这是项目的特色所在。例如:蛋白含量为18%,小肽和氨基酸2%以上,可显著提高猪采食量,小猪促生长,喜欢吃,母猪奶水多,大猪长得快,不换料。

五、结语

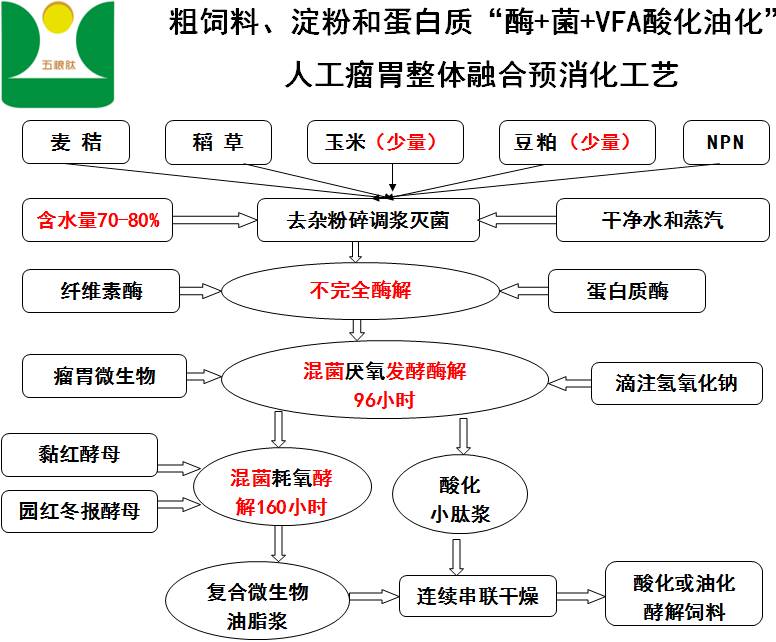

浓浆混菌异步发酵酶解技术还可以应用于酸化剂产品和粗饲料利用等上的开发,目前在酸化剂开发商已有产品,显著优于普通的酸化剂。粗料的预消化也在开发进行中,可采用现代的大生产规模化发酵装备,模仿反刍动物瘤胃,利用瘤胃的微生物来进行发酵及酶解。可为粗饲料资源等的利用提供示范作用。

- 上一篇:农业建设红利源源不断,乐农之家锁定生态养殖 [2017-10-10]

- 下一篇:陆川乌石镇成泰牧业养猪场常年使用益生菌,形成良性的健康猪场 [2017-10-09]